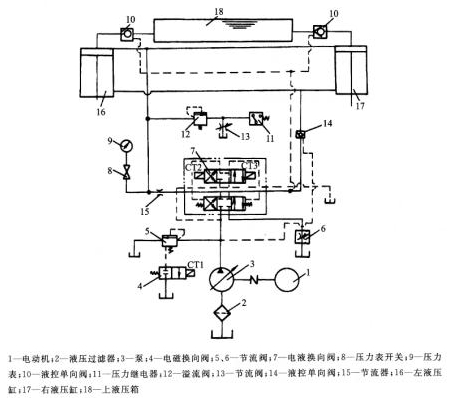

液压系统的工作原理图.该系统采用流量为25l/min的定量柱塞泵,可实现空程快速下行、滑块慢速接近和加压、保压、卸压、回程和任意停止等动作。

![]()

(1)滑块快速下行 电磁铁3DT、4DT同时通电,液压泵输出的压力油经阀17进入液控单向阀8的控制腔将其打开,液压缸10下腔的油液便经阀8、阀6和节流阀7流回油箱,另一路经阀12流回油箱,滑块在自重作用下快速下行.液压缸上腔空出的体积由油箱内的油液经阀11补充.此时滑块速度由阀5调接.

(2)滑块减速 当滑块下行至上模接近被弯板料时,行程开关发讯,使电磁铁2DT、3DT、4DT、5DT通电,使阀13和阀12关闭,液压缸下腔的油液经阀8、阀6和节流阀7才能排回油箱,5DT通电后, 使泵输出的压力油经阀18进入阀11的液控腔将阀11换向,同时,由于1DT通电,使液压缸10上腔的压力油的压力升高,阀11右位的单向阀使液压缸上腔与油箱断开.这样,液压缸的下行只有靠泵输出经阀5和阀6进入上腔的油液驱动,滑块的运动速度可由阀7调整.

(3)液压折弯机卸压 折弯机工作完成后,在滑块向上回程的瞬时,通过电气系统先使电磁铁1DT断电2s,在最近一段时间内,由于1DT断电,阀16复位,溢流阀14能打开,使液压缸上腔的压力下降以实现预卸压. 图1 WC67Y-100/3200型液压板料折弯机液压系统原理图

(4) 加压 电磁铁和阀的工作位置不变,随着板料变形抗力的增大,液压缸上腔的压力逐渐升高,直到滑块运行到预定位置.

(5)折弯机滑块回程 卸压后,使电磁阀3DT断电,1DT、2DT通电,液压泵输出的压力油经阀5、阀6和阀8进入液压缸下腔推动滑块的上行,液压缸上腔的油液经阀6流回油箱.回程时的最大液体压力,可由溢流阀15进行调整.

1、操作时被压工件要放在上下模中间并与其平行,垫放平稳。折弯机在工作过程中,严禁检修或调整模具。2、压长、大工件时要两人(或以上)操作,要避免由于工件受力变形在松压时倾倒,不准近距离手扶被压工件。3、校正或压制工件时,应将工件置于模具的中间位置做,不准偏压。上模要慢慢接近工件,防止工件受力迸出。

4、工作中要常常检验核查两个油缸行程是否一致,否则及时作出调整或报修。油缸活塞发现抖动或油泵发出尖叫声时,必须排出油路中空气。5、要常常注意油箱,观察油面是否合适,如油面过高需检查回油管路,调节回油阀门,严禁溢出油箱。保持工作油温度45℃。

7、调节阀及压力表严禁他人乱调乱动,操作者在调整完后必须紧固。8、工作所承受的压力过高时,必须检查、调整回油阀门,故障消除后,方能进行工作。9、WC67Y-100吨3200液压板料折弯机严禁上模超过最大行程。10、工作过程中,严禁手伸入上下模中间。11、常常检验核查WC67Y-100吨3200液压板料折弯机行程开关、安全保护设施,确保机器可靠工作。12、在调整模具或检修时,一定要关闭油泵,以确保安全。13、使用行车配合起吊工件时,应严格遵守执行行车作业和地面(挂钩)作业安全技术操作规程,并予密切配合。

首先来简单的说下液压折弯机工作时状态:油泵出来,一路进入压料缸首先压住板料,另一路由时间继电器控制延时2秒左右进入左缸上腔,左油缸下腔的油就被迫进入右油缸上腔,右油缸下腔油回油箱.回程由电磁阀换向相反方向动作。换向阀那部分:油缸上行时,应该走两个二位二通阀,同时控制油(虚线)把高位油箱下面的二位阀打开,油缸无杆腔的油一部分返回高位油箱,一部分通过三位四通阀回主油箱。溢流阀部分:这是一个带有远程调压的电磁溢流阀,电磁阀的通电,系统才有压力,断电之后,油泵卸荷。最下面的那个溢流阀通常在面板上,能调节主溢流阀的最高压力。

.jpg)

液压板料折弯机作为一种常见的工业机械设备应用广泛,因此对于液压折弯机的系统故障处理具有实际意义。液压折弯机的系统较为复杂,因此发生故障时较难排查。本文列举几种典型的液压板料折弯机的系统故障,以求在工作实际中可提供维护经验,立即处理故障。2、主电机启动部分的相关元器件故障,如:热继电器、断路器、交流接触器等过载保护或已损坏;1、检查主电机启动电路是否有急停未释放、接线、检查主电机启动电路部分的元器件是否有过载保护,若有需分析原因,检查有没有元件损坏;2、检查系统上X实际位置处是否有光标,或在手动界面检查后挡料轴的编程值与实际值是否一致;3、系统上Y轴状态应该为“1”,如果为“6”,检查Y轴实际坐标,数值应小于Y轴与回程的差值;1、检查Y轴状态是不是由“2”变为“3”,Y轴实际值应大于速度转换点值,如果不是需调整快进部分参数;3、检查是不是为编程操作原因,还是参数设置原因,或者是液压原因;可借助压力表、万用表等先检测主压力及比例压力阀的信号,再检查比例压力阀、主减压阀是不是被卡住,然后检查滤芯及油液,最后检查油泵及其联轴器;1、调试Y轴折弯部分参数,折弯参数应结合实际调试,部分增益太小,滑块会折不动或折不到位,太大滑块会抖动,应该将参数调整为动作时滑块不抖动,增益尽量大一点;或者是诊断程序中左、右阀偏置设置不好,太小Y轴不能到位,太大Y轴不能卸荷;如果是液压故障,需要检查主压力,检查PV阀S5是否长期处在得电位置;2、可能Y轴折弯部分参数增益设的偏小,可适当增加;或者压力不够,分析压力不够原因,是编程原因还是信号、液压部分原因;编程问题大多有模具选择、板厚、材质、工件长度、折弯方式等,液压问题大多有油泵是否内泄漏,比例压力阀是否污染或损坏,滤芯是否被堵住,油液是不是已经污染等;

.jpg)

5、背压阀压力设置不正确或两边不平衡。背压设置太小,滑块会慢慢下滑,工进时会抖动;背压两边不平衡,滑块运行时会扭动;3、若有参考曲线,应依参考曲线、只有BOSCH、REXROTH阀可调,但需谨慎;5、如果滑块停在任意位置缓慢下滑,5分钟下滑小于0.50mm,则为正常,此现象主要由于液压油特性引起;

折弯机液压系统最重要的包含主油泵,液压油箱,滤清器,减压阀,溢流阀,起升液缸,伸缩液缸,吊钳液缸,支腿液缸,液压马达,及各种液压操作阀等部件。折弯机出厂前溢流阀、减压阀及各种压力阀的压力已调定,确保液压系统安全运作,用户在使用中不得轻率更改。

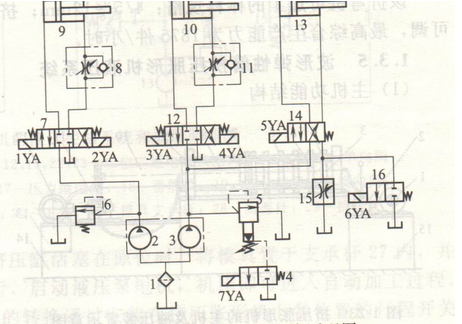

主液压系统为钻机车在设备调整和钻修作业时提供液压动力,配置有各种阀件,控制操作各液压机具正确安全运作。转向液压系统为车辆前部车桥的液压助力转向提供液压动力,配置有各种阀件,控制液压系统压力、流向和稳定最高流量,确保车辆转向轻便灵活,安全可靠。电动机1起动后,油经液压过滤器2和手动变量柱塞泵3进人系统的主油路。当电磁换向阀4的线圈CTl通电时,油经溢流阀5和换向阀4流回油箱,系统处于卸荷状态。当CTl断电和电液换向阀7的线通电时,其上部先导阀阀芯右移,在控制油作用下,下部主阀阀芯左移,从而油经换向阀7的主阀和节流器15进入左、右两液压缸16、17的上腔。同时,液控单向阀14在系统控制油压的作用下开启,液压缸的下腔经此阀,换向阀7的主阀和节流阀6与油箱连通。滑块在上腔油压和自重的作用下向下运动。由于此时滑块的运动速度大于进入液压缸上腔油液的流动速度,使液压缸上腔形成一定的负压,在大气压力的作用下,液控单向阀(又称充液阀)10开启,油从上油箱18经此阀进入液压缸上腔,进行充液,滑块快速落下(其速度可由节流阀6调节)。当上模接触工件后,系统压力迅速升高,滑块速度明显降低,阀10关闭,液压缸上腔仅由液压泵供油,滑块获得工作行程速度。当系统压力达到压力继电器ll的调定值时(根据自身的需求,可在4~10MPa之间调节),它发出信号,线的先导阀左移,其主阀阀芯在控制油作用下右移,系统油液经此主阀进入二液压缸的下腔,同时打开阀10液压缸上腔的油经此阀流回上油箱,滑块获得回程速度。该款液压板料折弯机的液压缸中设有机械挡块,以保证滑块有准确的下死点,从而可使工件得确定的弯曲角。此液压系统与电气系统配合,能轻松实现点动、单次行程和连续行程等操作。

1-过滤器;2、3-双联液压泵;4、16-二位二通电磁换向阀;5-先导式溢流阀;7、12-三位四通电磁换向阀;8、11-单向节流阀;9-左折弯机构液压缸;10-右折弯机构液压缸;13-压紧液压缸;14-二位四通电磁换向阀;15-调速阀

1.观察油箱的油液是否有气泡,若有则是由于系统进入气体造成的。若没有,转到2。仔仔细细地观察油液中混有气泡有两种形式,一种是表面一层大气泡,油液中基本上没有;另一种是油液中混有很小的气泡。第一种造成进气的原因有:a)液压泵的进油软管摩漏;b)接头密封件损坏;c)液压泵轴油封损坏。(后者可能性最大)。解决办法:a)更换进油软管;b)更换接头密封件;c)更换液压泵轴骨架油封。第二种造成进气的原因是由于过滤网1阻塞或吸油软管老化造成吸油不畅烟台液压折弯机。解决办法:清洗或更换过滤网1或更换吸油软管(一定要换耐油软管),若油液太脏,就必须更换同种型号的新液压油。2、调节溢流阀6和5加到系统额定的载荷时,用手摸液压泵2和3,若温度很快升高且振动异常,就是泵的内部零件损坏造成的。

(1).jpg)

先观察系统的回油口回油量是不是正常。若正常,则在5,6两个溢流阀边,听是否有油液流动的声音,若有,判断是哪一个,说明是该溢流阀发生故障,排除即可;若回油口回油量不正常,说明是泵损坏,修泵或换新泵。此故障用常规的方法非常不好判断和解决,可以用分段排除法解决,介绍如下:

首先从液压原理图分析,该系统分三个子系统(一个液压缸回路算一个),7号电磁换向阀的子系统是由泵2供给压力油;12,14号电磁换向阀的两个子系统是由泵3供给压力油,下面对这两部分进行讨论。

系统采用板式连接的换向阀(若是螺纹连接换向阀的也可以参照本法来判断)按4,7,12,14等电磁换向阀的安装孔和进出油口尺寸,加工好四块堵板,厚度10mm,将O型密封圈安装在进出油口上。

(1)关闭主机,将7号电磁换向阀,用相应的堵板堵好,不能漏油。然后,起动2号泵,看是否压力升到额定值。若达不到,转到(2);若达到,说明电磁换向阀或油缸泄漏。先检测油缸内泄漏。方法:将加装的7号电磁换向阀的堵板拆下,换上7号电磁换向阀,同时拆开9液压缸无杆腔的进油口,(假设该液压缸已退回),起动液压泵,使2YA得电,看是否从已拆开的液压缸接头漏油,若泄漏,说明9号液压缸的活塞上的密封件损坏,需更换;若不漏,肯定是7号电磁电磁换向阀内泄漏造成的故障,更换同型号的新电磁换向阀即可排除故障。

(2)更换同型号的溢流阀6,若压力为额定值,说明该阀损坏,需更换,否则是液压泵2老化造成的故障,需更换同型号的泵。(1)关闭主机,将12号电磁换向阀,用相应的堵板堵好,不能漏油。起动3号泵看该系统的压力是否为额定值,若达到可参照1-(1)法检查,这里不再说明;若还达不到,转到(2)。(2)关掉主机,将14号电磁换向阀也用相应的堵板堵好,不能漏油。(注:此时12号电磁换向阀位置的堵板仍在系统中)其次,起动3号泵看该系统的压力是否为额定值,若达到可参照1-(1)法检查;若还达不到,转到(3)。(3)关掉主机,将4号电磁换向阀用相应的堵板堵好,不能漏油。起动3号泵看该系统的压力是否为额定值,若达到可参照说明4号电磁换向阀损坏需更换;若还达不到,一定是液压泵3老化需更换。注意:找到故障后,一定要将各堵板拆下,换上相应的电磁换向阀,恢复原状。此方法几乎适用所有简单和复杂的液压系统故障分析判断,对修东西的人的液压系统理论知识和技术水平要求较低,具有一定的实用性。

(1).jpg)

简易折弯机液压系统,它由轴向柱塞泵、网式滤油器、油箱、液控单向阀、三位四通电磁换向阀、二位二通电磁换向阀、压力表、单向节流阀、充液阀、溢流阀、油缸和安全阀组成,轴向柱塞泵与电机连接,轴向柱塞泵通过网式滤油器与油箱连接,轴向柱塞泵一路连接至溢流阀,轴向柱塞泵另一路连接至三位四通电磁换向阀,三位四通电磁换向阀一个工作口与用于保压的液控单向阀和安全阀连接并接至二个油缸的有杆腔,二个油缸无杆腔分别与充液阀连接,二个充液阀的控制油路与二位二通电磁换向阀连接,并与三位四通电磁换向阀另一工作口形成回路,本发明简化了主机的电气控制管理系统,降低了主机造价,使得主机操作十分简便,液压板料折弯机厂家山东威力重工生产的折弯机液压系统具有高效、节能的特点,还具有保压、过载保护的功能。

版权所有 :爱游戏爱体育登录官网/爱游戏游戏中心