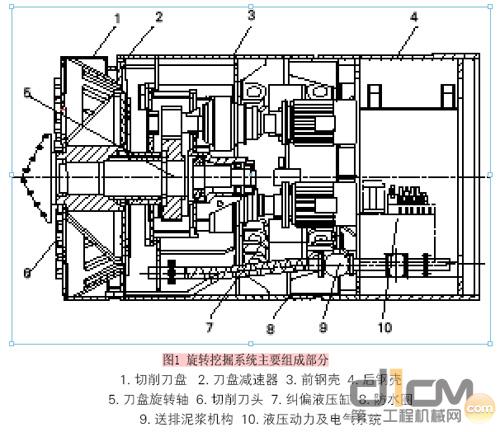

顶管机首要由旋转发掘系统、主顶液压推动系统、泥土运送系统、注浆系统、丈量设备、地上吊装设备和电气系统等组成。泥水平衡式顶管机还设有泥水处理设备。其间旋转发掘系统(俗称“机头”)首要由前钢壳、后钢壳、切削组织(切削刀盘)、刀盘减速器、送排泥浆组织、液压动力设备、纠偏液压缸、防水圈、切削刀头、刀回旋扭转转轴、电气系统、自动控制系统以及隶属设备等组成(见图1)。其钢壳接受外部(地层)土压和水压,保护内部设备和操作人员的安全,便于在开挖面进行接连切削、衬砌和推动等作业。别的,主顶液压推动系统由主顶液压泵、主顶液压缸、油管和操作台等4部分组成,是旋转发掘系统和所施工管道的顶推动力设备。

顶管机的保养与修补有必要坚持“预防为主、状况检测、强制保养、按需修补、养修偏重”的准则,并由专业技术人员进行保养与修补。有必要依照运用阐明书的要求和施工方案,对顶管机和配套设备进行保养与修补,并须做好记载。在顶管机长时间中止掘进期间,仍应定时进行保护保养。

拆装顶管机的意图首要是为了完工后的转场、修补保养,并为新的施工使命做好预备。顶管机完结管道施工使命后,应把延伸轨迹铺设好,用主顶液压缸把旋转发掘系统推出作业面到基坑处停放好。拆开前,必定要建立作业渠道和防护拦杆,钢壳两边圆形坡上还需设备踏板,以防作业人员从上面滑下来。

拆开时,首要要把丈量仪器的接线和拼装的零件拆下来,然后撤除旋转发掘系统的总电缆和简单损坏的传感器(如报警和丈量定位传感器等)。拆开时必定要按电器拆装规范进行。在完结上述拆开作业后,应将旋转发掘系统全体吊出基坑,拉运到检修地址。

当旋转发掘系统从头投入施工时,首要要把旋转发掘系统的轨迹依照施工规范做好,然后用吊装设备把旋转发掘系统平稳地放在铺设好的轨迹上。上述设备作业完结后,再设备电缆、线路和传感器等隶属设备。

顶管机其他作业系统的拆装,应当依照不同系统(如:主顶系统、泥土运送系统、注浆系统、电气系统等)的拆装要求进行。

旋转发掘系统在每次拆开时,都要替换磨损严峻超支的切削刀头,并依据即将施工地层的土质条件挑选切削刀头的形状、原料,组织切削刀头的安置方法。切削刀头分为刀柄和刀尖2部分,刀柄的原料多为经过热处理的中碳钢,刀尖的原料多为硬质合金或工具钢。切削刀头的外形有前角和后角之分,应依据土质条件确认切削刀头的前、后角。比方:硬土层应挑选较大的前、后角(前角大约30°左右,后角10°左右);砾石层应挑选较小的前、后角(前角大约5°左右,后角大约5°左右)。

在切削刀盘上除装设切削刀头外,还在超出切削刀盘直径的圆周方向设置了超挖刀、仿形刀等切削刀头。选用超挖刀的意图是削减旋转发掘系统外壳的磨损和进步操纵性,即削减顶管机的偏摆和推动阻力。但缺陷是增加了背衬水泥砂浆的灌注量。

每次拆、装旋转发掘系统时,都要查看、保养、修补切削刀盘的土砂密封件,并做好各部轴承的光滑作业。为了避免土砂、泥水等侵入切削刀盘的轴承,在切削刀回旋扭转转轴与座孔之间装稀有道土砂密封件及轴承光滑设备。土砂密封件的结构需求依据覆盖层深度、地下水压力、添加剂压力、工期长短、管道长度、密封件设备方位、密封层数及光滑方法等要素确认。

切削刀盘的扭矩要依据地质条件以及旋转发掘系统型式、结构和直径等要素确认。一般需求考虑以下几种要素:切削土壤、砾石等的切削阻力矩;切削刀盘与土壤的冲突阻力矩;土砂的拌和、提高阻力矩;轴承冲突阻力矩;密封冲突阻力矩;减速机的机械冲突、传动等阻力矩。可是以上几种阻力矩在实践核算中很难确认,特别是切削阻力矩,因受土砂性质、成分、含水量等条件的影响,核算尤为困难。因而多选用以下的近似核算:

扭矩系数α与旋转发掘系统的型式、土质条件等有关,一般取平均值,机械掘进式顶管机的α为0.8~1.4,土压平衡式顶管机的α为1.4~2.3,泥水平衡式顶管机的α为0.9~1.5 。

一台Φ1 800 mm 泥水加压式顶管机(可扩容到2 000 mm),旋转发掘机系统总长4 705 mm,刀盘扭矩为354 kN·m,刀盘转速为2.3 r/ min ,驱动功率为30×3 kW。纠偏液压缸行程为85 mm ,纠偏液压缸推力为980 kN×主机总质量(t)。该顶管机顶管200 m时,纠偏系统失灵,不能发生纠偏动作,致使施工无法进行。

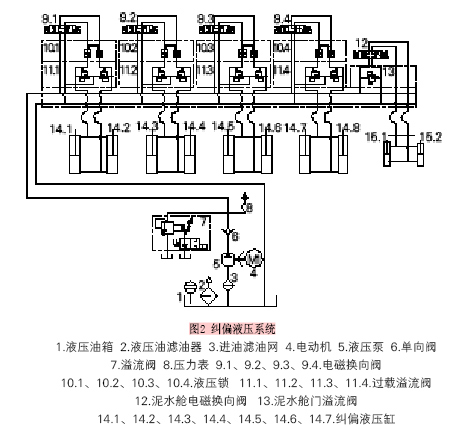

该顶管机台旋转发掘系统的纠偏系统选用电液一体化的操作系统,液压原理如图2所示,由液压油箱、滤油器、进油滤网、电动机、液压泵、单向阀、溢流阀、压力表、电磁换向阀、液压锁、过载溢流阀、泥水舱电磁换向阀、泥水舱门溢流阀、纠偏液压缸等部件组成 。液压泵将液压油传递到控制阀,依据所需求的纠偏状况传递到纠偏液压缸,但因为纠偏液压缸作业压力达不到所需的20 MPa(只能到达16 MPa),系统压力偏低,纠偏液压缸不能正常纠偏作业。

依据图2剖析,形成纠偏液压系统压力偏低的原因有以下几种:溢流阀失灵;电磁换向阀磨损严峻,发生内泄;纠偏液压缸内泄;进油滤网阻塞;液压泵功率下降。

依据剖析成果,调整溢流阀压力,没有显着作用;选用换位法把其他部位相同类型的溢流阀换上去进行调试也不见作用,阐明溢流阀杰出。查看电磁换向阀,未发现漏油、阀芯松动以及挡位不清等现象,阐明电磁换向阀也杰出。对纠偏液压缸进行试压检测,压力正常,未发现内泄。把进油滤网卸下来查看,未发现阻塞现象。终究判别液压泵功率下降是毛病的首要原因。

把纠偏液压系统停下来,堵截电源,从油箱中拆出液压泵,替换了同类型液压泵后试机运转,系统压力能够到达26 MPa,进行纠偏作业作业正常。

一台Φ2 000 mm 土压平衡顶管机,检修电器操作、液压以及排土等系统后,在进行全方位调整试机过程中,发现旋转发掘系统的纠偏系统向左没有动作,其他方向都正常。

首要选用换位法将左边与右面的电磁换向阀进行换位,成果仍是左边不能纠偏。再将左边与右面的液压缸进行换位调试,仍然是左边不能纠偏。经过以上换位调试,阐明纠偏系统的液压回路杰出。持续排查时,把旋转发掘系统的前端摇摆部分与后端随动部分崩溃分隔,发现前钢壳与后钢壳衔接处的管道防水胶圈老化变形,影响纠偏系统向左边动作。

替换了前钢壳与后钢壳衔接处老化变形的管道防水胶圈,试机后纠偏系统向左边动作正常。

在广州污水管道施工中,顶管机的液压泵站在接连作业1 h之后,换向阀不能按要求顺畅换向,时好时坏。

这台液压泵站的液压回路比较简单,选用的是4WE16G/EW220型电磁换向阀,当作业1 h之后,电磁阀就发热,不能正常换向。

拆下电磁换向阀,测绘电磁换向阀底座,参照底座尺度查找到一种类型为4WMM16G50的手动换向阀,设备后作业正常。

一台Φ3 000 mm土压平衡顶管机,承当顶进Φ3 000mm钢管、全长1 km 的工程施工使命。旋转发掘系统掘进到800 m 时,发现螺旋泥土运送机的减速器箱体内有泥土。

形成这一毛病有2种原因:一是螺旋轴轴颈的密封环严峻磨损,轴颈密封不良,导致泥土从螺旋轴轴颈处进入减速器箱体内;二是因为螺旋泥土运送机土压大于减速器箱体内压力,导致泥土进入减速器箱体内。可是螺旋轴轴颈的密封环是施工前才替换的新件,不会磨损那么快。因而土压大于减速器箱体内压力为毛病首要原因。经了解,操作人员在开机掘进时,没有把泥土舱闸口翻开,所以泥土舱压力过高,终究导致泥土进入减速器箱体内。

扫除该毛病分2个过程,第一步:将减速器的放油螺塞拆开下来,发动螺旋泥土运送机电动机,把减速器箱体内的泥土从放油口排出。排出一部分泥土之后,从加油口参加双曲线齿轮油,再发动螺旋泥土运送机电动机,使减速器箱体内的泥土与齿轮油充沛混合,然后从放油口排出。这样循环作业,直到把减速器箱体内的泥土排尽。第二步:减速器箱体内的泥土排尽后,用柴油参加减速器箱体内清洗减速器齿轮,清洗结束后按规范量参加双曲线)主顶液压缸匍匐

一台Φ3.6 m土压平衡顶管机,当顶进到600 m 时,主顶液压缸呈现匍匐现象,油压不稳定,液压油发热。

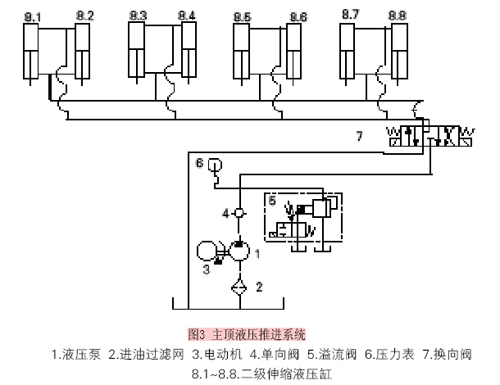

该工程选用功率为2.2 kw、油箱容积200 L、额外压力31.5 MPa的液压泵站。运用8个Φ280 mm、二级行程6.8 m 的弹性液压缸,顶推旋转发掘系统和所施工的管材前行。二级弹性液压缸作业状况是:开始的弹性为一级,一级全伸出来今后,二级液压缸随之再伸出来,每级行程约3.4 m ,每个液压缸总行程为6.8 m,8个液压缸为一个组合(并联)。主顶液压推动系统由液压泵、进油滤网、电动机、单向阀、溢流阀、压力表、换向阀和液压缸等部件组成(见图3)。

将通往液压缸的油路堵截,开动液压泵站短时间“憋压”,压力到达28 MPa,阐明液压泵1、溢流阀5杰出。判别毛病的首要原因是液压缸内泄,经测验,确认8.2、8.8号2个液压缸内泄。

替换了2个类型相同的液压缸,悉数液压缸作业正常,液压缸匍匐、油压不稳定以及液压油发热的毛病扫除。

(作者地址:上海宝山区湄浦路219弄12号 上海宝冶集团有限公司机械动力分公司设备工程服务中心 201900)

徐工杨东升:猛进新征途 激起新动能 共谋新发展 高质量构建我国工程机械现代化工业系统新格局

【CONEXPO 2023】立异晋级,探究未来!山猫全新概念机露脸美国拉展

【CONEXPO 2023】都是爆款!盘点2023美国拉展上的酷炫工程机械设备

版权所有 :爱游戏爱体育登录官网/爱游戏游戏中心